|

Le liner Coprem n'est pas seulement utilisé pour protéger la surface intérieure des tuyaux et des cadres préfabriqués en béton, mais également pour faire la différence dans les travaux coulés sur place, dans la mesure où avec ses caractéristiques particulières, il dépasse toutes les attentes en termes de durabilité et de maintien dans le temps des paramètres du projet.

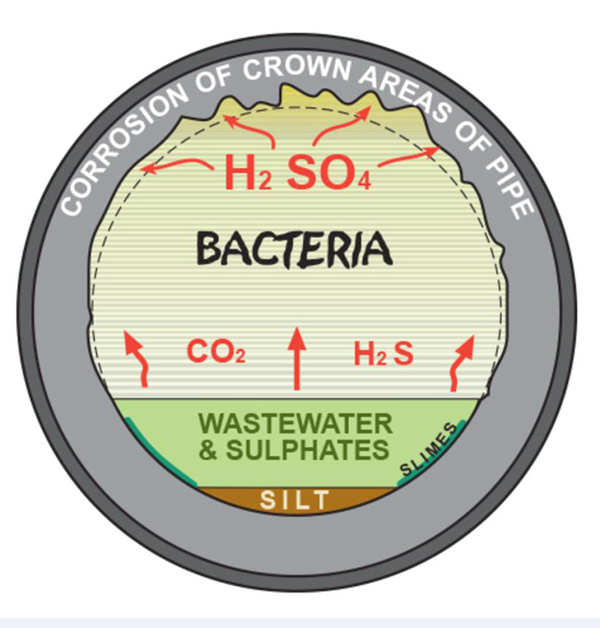

Tous les ouvrages bétonnés peuvent être sujets aux attaques des éléments agressifs présents dans l'environnement, par exemple lorsque des liquides pouvant développer de l'acide sulfurique sont acheminés ou collectés à l'intérieur de tels ouvrages et qu'en raison de leur agressivité, il est nécessaire de protéger le béton pour maintenir dans le temps les paramètres de conception et garantir l’absence d’infiltrations, de fissures et la résistance aux agents chimiques de l’ensemble de l'ouvrage. Le tout en maintenant intactes les caractéristiques de résistance mécanique typiques du béton.

Pour garantir le meilleur à ses clients, Coprem a choisi d’utiliser le plastique polyéthylène haute densité HDPE T-Grip pour sa résistance aux attaques chimiques des solutions salines, acides et alcalines, ainsi que des solvants tels que l’alcool, les éthers et cétones. Mais aussi pour sa résistance dans des milieux allant du pH 2 au pH 12, donc sans aucun effet sur l’évaporation possible des sulfates et des sulfures.

Le partenaire et fournisseur exclusif de Coprem pour l'Italie et l'étranger a exporté plus de 7 000 000 m2 de liners au cours des dix dernières années en Europe, au Moyen-Orient, en Amérique et en Asie. Fournissant à la fois les producteurs de préfabriqués et les entreprises partenaires à l'occasion d'importants ouvrages en béton qui demandaient des garanties de durabilité et d’imperméabilité que seul le revêtement avec le liner pouvait apporter.

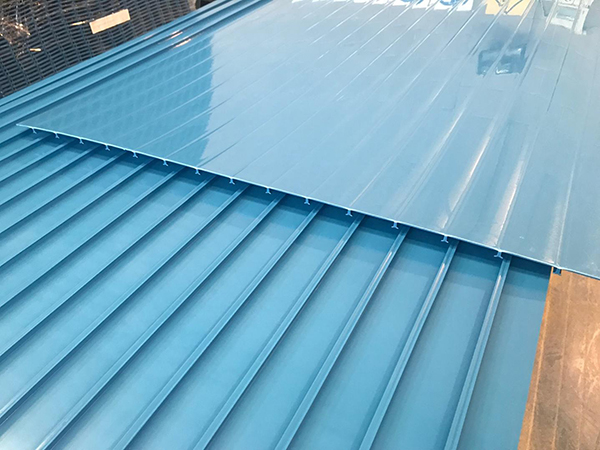

Le liner utilisé par Coprem (ci-dessus une vue de l’entrepôt) est fabriqué par l’une des plus grandes entreprises mondiales spécialisées dans ce secteur et consiste en une plaque de polyéthylène haute densité HDPE T-Grip d’une épaisseur allant de 1,5 à 5 mm, sur laquelle est réalisée une liaison mécanique (T-Grip) dans le substrat, de manière à assurer un ancrage parfait entre le liner et le béton, aussi bien lors du coulage en usine dans le cas de produits préfabriqués qu'en chantier pour le coulage sur place.

Les plaques HDPE T-Grip en polyéthylène haute densité sont des membranes parfaitement lisses sur un côté, tandis que sur le côté opposé, elles sont équipées d'ancrages spéciaux en forme de « T », parallèles, qui sont incorporés dans le béton à la fois pendant le coulage en usine et le coulage sur site, protégeant ainsi la structure en béton des effets extrêmement dommageables de l'agression chimique. Le polyéthylène appliqué sur le béton représente le tournant le plus important du développement des produits au fil des années, car ses propriétés physiques garantissent aujourd'hui un allongement à la rupture de l'ordre de 500 % avec une durabilité des paramètres du projet qui sont conservés pendant plus de 100 ans.

Le liner HDPE T-Grip est considéré comme la solution finale aux problèmes dus aux attaques à la surface du béton par le sulfure d’hydrogène éventuellement présent dans les dépôts et les conduites d’égout et à l’imperméabilité , en remplacement des peintures et des revêtements alternatifs qui ne se sont jamais démontrés à la hauteur de la protection demandée, ou de plusieurs produits de dernière génération utilisés dans les mélanges de béton, certes plus performants que les peintures, mais qui, contrairement à la solution avec le liner, ne garantissent pas l’imperméabilisation en cas de crash du béton.

Coprem veut donner un signal fort au marché en mettant à disposition sa technologie innovante disponible également pour les ouvrages coulés sur place afin de protéger au maximum l'environnement dans lequel nous vivons.

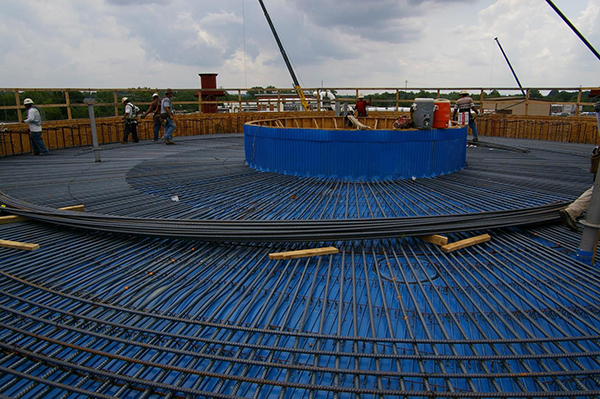

L’ expérience acquise par Coprem dans des ouvrages réalisés avec l’utilisation de plus de 3 200 000 m2 de liners et plus de 2 700 km de soudures par extrusion contrôlées et vérifiées, est maintenant à la disposition des concepteurs et des entreprises, ainsi que pour l’installation du liner dans les constructions en béton coulé sur place, comme le font déjà certains partenaires de Coprem, tel que montré sur les photos ci-après.

Usine de traitement des eaux usées en Colombie: toutes les plaques ont été soudées en pente, entre le fond et le mur, le liner a été soudé, créant un biseau pour éviter l'accumulation de matériaux et donc pour un meilleur nettoyage.

Station de pompage dans le Massachusetts, États-Unis: 22 m de haut, elle dessert l’ensemble du sud de Boston et remplace l’ancienne usine de pompage et de collecte.

Déviation et gestion des eaux usées à Vancouver, Washington, États-Unis: projet d'extension de la zone de 6 sites similaires.

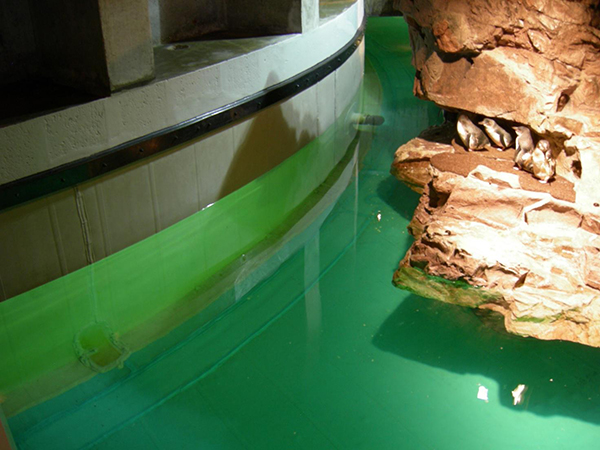

Nouvel aquarium de Boston, Massachusetts, États-Unis: rénovation du bassin endommagé des manchots avec l'application du liner HDPE T-Grip sur les parois et le fond. L'eau salée avait littéralement mangé une grande partie du béton existant. La réalisation a coûté environ 250 000 USD, ce qui a permis à l'aquarium d'économiser plus de 5 000 000 USD pour la reconstruction de toutes les parties en béton endommagées au fond du bassin.

Bassin de stockage et de traitement des eaux usées à Denver, Colorado, États – Unis: ce bassin fait partie d'un vaste projet d'agrandissement avec 4 réservoirs identiques.

Canal artificiel et système de déviation des eaux à Vancouver, Washington, États-Unis: projet conçu pour résister à l'abrasion et aux attaques des gaz de sulfure d'hydrogène.

Bassin de collecte et de traitement des eaux usées sur la rivière Dry Creek, Tennessee, États – Unis: projet d'agrandissement du métro de Nashville avec la construction de 4 bassins similaires.

Station de pompage à Weymouth, Massachusetts, États-Unis: d’une profondeur de 31 m dans les marais côtiers d’eau salée, en remplacement de la station détériorée existante.

Coprem, avec la Divisione Coprem Servizi, met à la disposition de ses clients une équipe de techniciens spécialisés pour effectuer, sur les chantiers, toutes les opérations liées à la bonne installation du liner HDPE T-Grip, en garantissant toujours le meilleur résultat final sans disperser les responsabilités sur différents opérateurs.

Les techniciens qui rejoignent la division Coprem Servizi ont acquis une longue expérience et sont tous munis d’une licence délivrée par l’IIS de Gênes pour les travaux de soudage effectués conformément à la Norme UNI EN 13067 pour le groupe 7 PE 7,5+3 PE 3,5 et DVS 2212: 2008 pour le groupe II-1.1. capables de travailler avec les outils les plus adaptés pour garantir aux clients un excellent résultat final et ainsi pouvoir compter sur des années et des années d'excellent fonctionnement de l'ouvrage. Ici, un technicien s'occupe de la phase de soudage par extrusion.

Les phases d’usinage relatives à l'assemblage tête à tête des plaques de liner.

|